Plastik Enjeksiyonda Geri Dönüşüm Granül mü yoksa Enjeksiyon Çapak mı Kullanmalı?

Plastik enjeksiyon kalıplamada geri dönüşüm plastik granüllerin kullanılması, işletmelere ve çevreye çeşitli faydalar sağlar. Bunlar plastik atıkları azaltmak, kaynakları verimli kullanmak, malzeme maliyetlerinden tasarruf etmek, sürdürülebilirliği artırmak ve çevresel sorumluluğa katkı sağlamak olarak sıralanabilir.

Plastik enjeksiyon kalıplama üretiminde ortaya çıkan plastik atıkların geri dönüştürülmesi, enjeksiyon kalıplama üretimi için geri dönüşüm plastik üretmenin en hızlı ve en az zahmetli yollarından biridir. Öte yandan, geri dönüşüm plastiklerin enjeksiyon makinesinde granül formunda kullanılması birçok plastik enjeksiyoncu tarafından çapak formunda kullanmaya göre daha avantajlı bulmakta.

Öncelikle plastik enjeksiyon imalat atık çeşitlerini anlayalım, daha sonra geri dönüşümün plastik enjeksiyonculara ve çevreye olan faydalarından bahsedelim. Ardından enjeksiyon kalıplamada granül kullanmanın çapak kullanmaya göre ne tür avantajları olduğunu birlikte inceleyelim.

Enjeksiyon Kalıplamada Yeniden Kullanılabilecek Üretim Atıkları Nelerdir?

Plastik enjeksiyon kalıplama işlemi sırasında çeşitli nedenlerle üretim atıkları oluşur. Enjeksiyon kalıplama plastiklerin geri dönüşümü ve üretimde yeniden kullanılması maliyet ve zaman tasarrufu sağlar. Ayrıca enjeksiyon kalıplama üretimi, geri dönüşüm plastiklerin en yaygın şekilde kullanılabildiği bir alandır.

Enjeksiyon kalıplama üretim atığı çeşitleri

- Standartlara uymayan kusurlu ürünler

- Kalıp boşluğundan taşan çapak / flaş

- Enjeksiyon kalıplama yolluk atıkları

- Kalıplanmış ürünlerin kenar düzeltmeleri

- Vida kovan temizlemede kullanılan atık plastik takozlar

Neden Enjeksiyon Kalıplama Üretim Atıklarını Geri Dönüştürmelisiniz?

Enjeksiyon kalıplama üretim atıklarının geri dönüşümü, çevre için olduğu kadar işletmeler için de faydalıdır. İşletmeler bu atıkları değerli plastik malzemelere dönüştürürken, daha sürdürülebilir bir çevreye de yardımcı olabilirler.

Çevresel faydalar açısından; enjeksiyon kalıplama atıklarının geri dönüşümü ve üretimde tekrar kullanılması, doğaya atılan plastik atık miktarını azaltır. Bu geri dönüşüm plastiklerin kullanımı, petrol ve doğal gaz bazlı plastik polimerlere olan talebi azaltmaya yardımcı olur. Böylece yenilenemeyen kaynakların korunması, sera gazı emisyonu ve karbon ayak izinin azaltılması nedeniyle iklim değişikliğine karşı mücadeleye katkı sağlanmış olur.

İşletmeler için faydalar açısından; enjeksiyon plastik ürünlerin, fabrika firelerinin ve defolu enjeksiyon ürünlerin geri dönüşümü, maliyet tasarrufu ve gelişmiş sürdürülebilirlik için son derece etkili yöntemlerden biridir. Çoğu durumda, geri dönüşüm plastikler doğrudan aynı formül ve orana sahip üretim hattına geri dönebilir. Bu, üreticilerin işlenmemiş plastikleri, masterbatchleri, katkı maddelerini vb. edinme ve bunları karıştırma süresini ve maliyetini azaltmalarına yardımcı olur. Bu geri dönüşüm granüller çoğu durumda hammadde plastiklerden daha ucuza mal olur.

Özellikle enjeksiyon kalıplama üretiminde geri dönüşüm plastik, granül hammadde kadar dayanıklıdır. Bu da onu sadece enjeksiyon kalıplamada değil, aynı zamanda plastik şişirme makinesi ve ekstrüzyon makinelerinde üretilen çok çeşitli uygulamalar için uygun bir seçim haline getirir. Böylece üreticiler üretim atıklarından elde ettikleri geri dönüşüm plastik granülleri kendileri kullanmak için ya da satışını yapmak için çok yönlü seçeneklere sahip olurlar.

Geri dönüşüm Granüller, Enjeksiyon Kalıplama için Plastik Çapaktan Daha mı İyi?

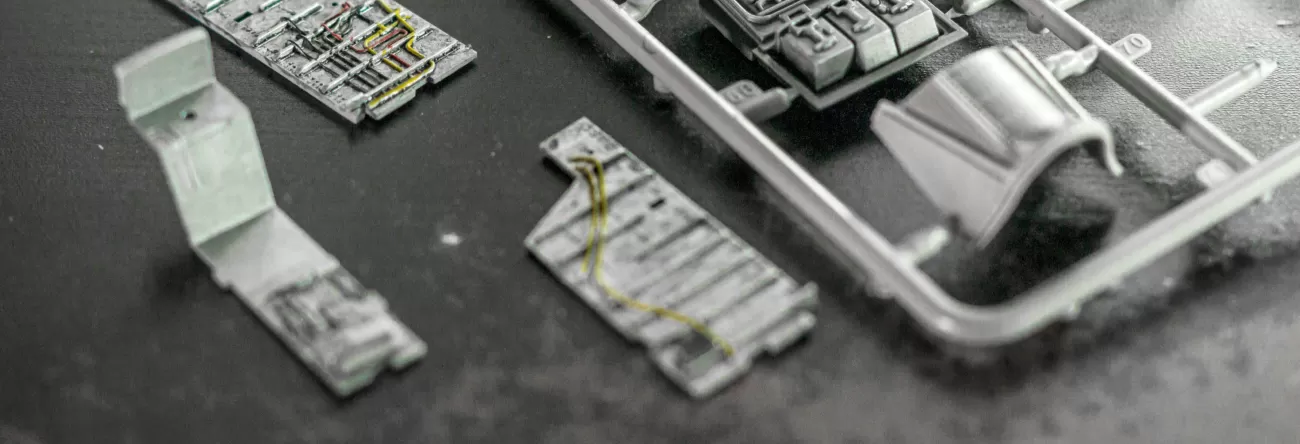

Enjeksiyon kalıplama üretiminde yeniden kullanılan geri dönüşüm plastiklerin en yaygın iki formu, plastik granül ve plastik çapak olarak adlandırılır. Plastik çapak, enjeksiyon, şişirme ya da ekstrüzyon makinelerinden elde edilmiş genellikle sert plastik ürün ve firelerin kırılmasıyla elde edilirken; plastik granüller, plastik geri dönüşüm makineleri tarafından bu malzemelerin ve yumuşak film gibi malzemelerin eritilip yeniden şekillendirilmesi yoluyla üretilir.

Plastik çapaklar çeşitli şekil ve boyutlarda olur ve tek tip bir boyut ve şekil elde etmek neredeyse imkansızdır. Buna karşılık, istikrarlı bir makine tarafından üretilen plastik granüller tek tip boyut ve şekildedir. Bu, plastik granülleri enjeksiyon kalıplama üretimi için plastik çapaklardan daha üstün kılar.

( Geri dönüşüm granüller, plastik çapaktan daha iyi erime ve karışma sağlar )

Enjeksiyon kalıplama için geri dönüşüm plastik granülleri plastik çapaklardan üstün kılan ana nokta, granüllerin şekilleri ve boyutlarıdır. Granül boyutları ve şekilleri birbirine ne kadar yakın olursa; enjeksiyonda kalıplamada çapak kullanımından kaynaklanan birçok sorunun önüne geçilir. Örneğin geri dönüşüm granüller diğer granüllerle, masterbatchlerle ve katkı maddeleriyle daha homojen karışır ve daha homojen erir.

Geri dönüşüm granüllerin enjeksiyon kalıplamada çapaklardan daha iyi olmasının temel nedenleri:

-

Daha iyi karışma:

Geri dönüşüm granüllerin eş boyut ve şekilleri daha iyi karışmalarına yardımcı olur. -

Daha iyi erime:

Isı, granüllerin her tarafına eşit dağılır ve homojen olarak eritir. -

Homojen malzeme akışı:

Düzensiz erimenin neden olduğu malzemenin lokal olarak yanmasını veya sararmasını önler. -

Homojenize ürün:

Nihai ürün kalitesini garanti eder ve kusur oranını azaltır. -

Vida ve kovan ömrünü uzatır:

Geri dönüşüm plastik granüller, çapaklara göre çok daha az aşınma ve yıpranma sorunlarına neden olur.

Enjeksiyon Kalıplama Üretim Atıkları için Plastik Geri Dönüşüm Makinesi Önerisi

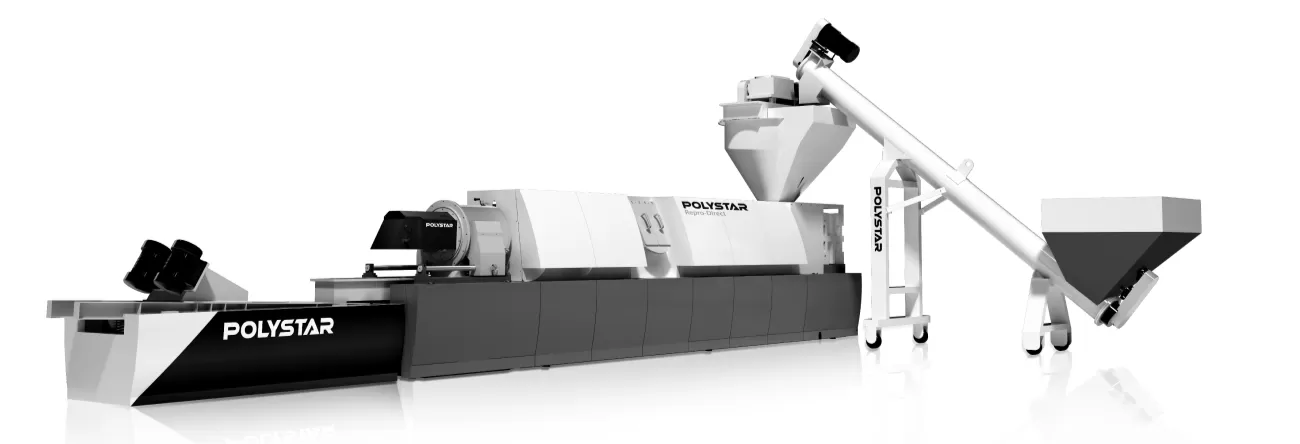

Repro-Direct; enjeksiyon kalıplama ürünler, plastik şişeler, borular, bidonlar, plastik takozlar vb. ürünlerin kırılmış sert çapaklarının geri dönüştürülmesinde istikrarlı bir geri dönüşüm makinesidir. Ayrıca, PP rafya, PE/PP dokuma ve PE köpük gibi yumuşak malzemelerin kepeklerinin geri dönüşümü için de son derece uygundur. Günümüzde endüstride en sık kullanılan HDPE, LDPE, PE, PP, PA, PC, PU, PBU ve ABS gibi malzemeleri rahatlıkla işler.

Repro-Direct, granül boyutlarının ve şekillerinin aynı olmasını nasıl sağlar?

Repro-Direct plastik geri dönüşüm makinesinin optimize edilmiş vida kovan tasarımı, çift gaz alma ve çift pistonlu filtreleme üniteleri; plastik malzemelerin ekstrüzyon işleminde önce eşit şekilde karıştırılmasını ve eritilmesini, gazdan arındırılmasını ve filtrelenmesini sağlar. Bu optimizasyonlar, malzeme bozulmasını (plastiğin yanması, sararması ya da parlaması) önlemek ve verimi artırmak için tasarlanmıştır.

Daha sonra plastik eriyik granül kesme ünitesine geçer. Burada, granül bıçaklarının hızı ve kalıp kafasına olan basıncı, malzeme akışına ve basıncına göre otomatik olarak ayarlanır. Bu nedenle, nihai geri dönüşüm granüller hep eş boyut ve şekildedir. Bununla birlikte bu otomatik kafadan kesme granül sistemi (su halkalı granül kesim sistemi), malzeme kaybını önlerken kalıp kafası ve granül bıçaklarının ömrünü uzatır.

Sonuç

Daha fazla bilgi edinin

Yazar Hakkında

Resul Gökpınar

Resul, özellikle Türkiye ve EMEA bölgesindeki müşterilerinin sorunlarını çözerken edindiği deneyimlere dayanarak güncel içerikler sunuyor.