Вьетнам - появление новых стандартов для экструзионно-раздувных линий

За последние пять лет сектор производства пластмасс во Вьетнаме существенно расширился благодаря наличию у страны определенных преимуществ.

Возможность производить более дешевые, но при этом качественные изделия из пластмасс открывает идеальные возможности для работы на таких экспортных рынках, как США, Япония, Европа, Австралия и Камбоджа. Увеличивается также спрос на подобную продукцию на местных рынках Вьетнама, население которого приближается к 100 млн. человек, в особенности растет спрос на упаковку для свежих морепродуктов, промышленную и сельскохозяйственную пленку.

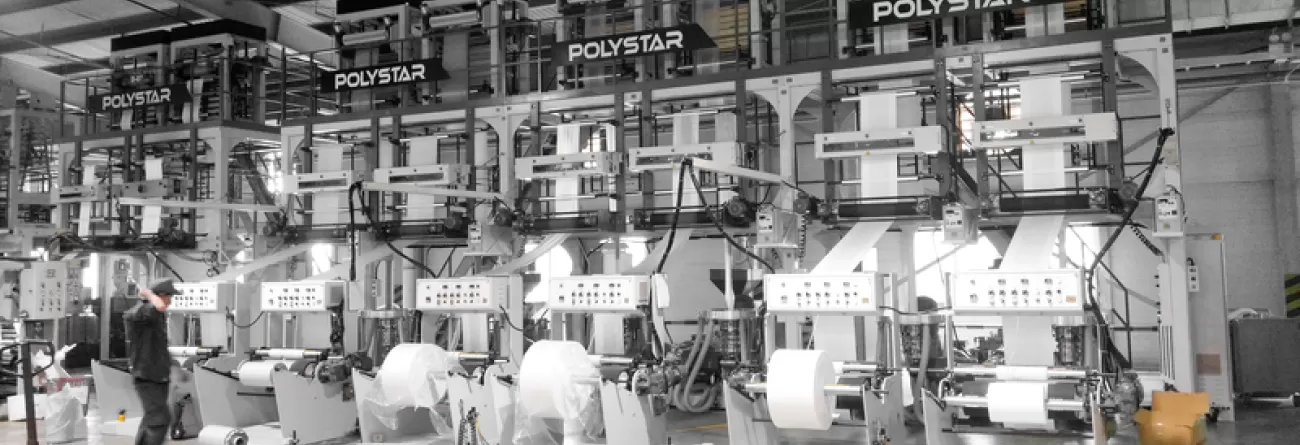

С начала 2016 г. POLYSTAR уже наладила работу с 42 производителями пленки во Вьетнаме и установила там 187 экструзионно-раздувных линий для производства рукавной пленки различных видов, в частности, упаковочной пленки общего назначения (для производства мусорных мешков, пакетов для упаковки фруктов и овощей, пакетов для покупок), а также для упаковки морепродуктов и промышленных изделий.

Хотя многие экструзионно-раздувные линии, установленные POLYSTAR во Вьетнаме, предназначены для производства всего лишь стандартной однослойной пленки, местные переработчики обнаружили, что они значительно отличаются от уже используемых ими линий других изготовителей, в основном китайского и местного производства, обеспечивая более высокое качество, повышенную производительность, сниженное потребление энергии и более совершенный контроль толщины пленки.

Повышение качества готовой продукции (пленки и пакетов) помогло их производителям получить конкурентные преимущества на рынке, а рост эффективности производства привел к снижению производственных расходов и обеспечил им преимущества за счет ежегодного расширения производства.

Установление новых стандартов качества пленки

В провинции Лонган производитель пленки компания Volga уже установила для местного рынка новый стандарт качества пакетов из пленки LLDPE. Г-н Туан, который после опробования первой линии в 2018 г. вложил средства в приобретение десяти линий POLYSTAR в 2019 г., говорит, что его компания может теперь производить пленку более высокого качества, используя те же материалы, что и раньше. «Это дает нам огромное преимущество на рынке и мы может диктовать более высокие цены на свою продукцию, – отмечает он. – Сейчас Volga является производителем изделий из одной из лучших пленок на местном рынке и эта пленка на 90 % вырабатывается на линиях POLYSTAR».

Высокая производительность и низкие эксплуатационные расходы

Компания Tam Sao – другой производитель пакетов из города Хошимин – расширила объем производства с 300 до 800 т в месяц благодаря возможности производить высококачественные и одновременно дешевые пакеты, которые идут на экспорт в Европу, Таиланд и Камбоджу.

Владелец компании г-н Хо говорит, что они поставили себе целью довести объем производства до 1,5 тыс. т в месяц и сохранить свою конкурентоспособность на рынке, в чем они крепко полагаются на экструзионно-раздувные линии POLYSTAR. Начиная с 2016 г., компания проводит постепенную замену своих экструзионно-раздувных линий китайского производства на оборудование POLYSTAR. Г-н Хо говорит: «Мы были удивлены, что такое простое оборудование может так сильно повлиять на работу предприятия. Если честно, то вначале, когда мы увидели цены, то засомневалась, стоит ли вкладывать средства в приобретении более дорогого оборудования, чем то, которое у нас было, ведь оборудование наших прежних поставщиков стоило более чем вдвое дешевле POLYSTAR, но сейчас мы очень рады, что тогда, четыре года назад приняли правильное решение о покупке».

Во время своего визита на предприятие POLYSTAR в 2019 г. г-н Хо сказал, что, полагая основным ключом к успеху и залогом быстрого развития производства тщательный расчет и оценку всех производственных расходов, он обнаружил, что вкладывание средств в приобретение более совершенного оборудования оказывается на деле более экономически целесообразным. «Собственно на капиталовложения в оборудование приходится относительно небольшой процент всех наших эксплуатационных расходов, включая материал, электроэнергию, площади и трудозатраты. И если вы вкладываете средства в соответствующее оборудование, все эти расходы снижаются и капиталовложения окупаются менее чем за год», – отметил г-н Хо, добавив, что, по его мнению, это и является наиболее важным фактором, который позволил его компании опередить конкурентов.

В ответ на просьбу поделиться подробнее его конкретным опытом эксплуатации нашего оборудования, г-н Хо сказал: «У того оборудования, которое мы использовали раньше, после нескольких первых месяцев работы уже начинались первые проблемы с электрикой. Вы никогда не оцените разницу в качественном уровне различных машин, пока не поставите их рядом и не сравните детально».

Для дальнейшего снижения производственных расходов компания использует большой процент соединений карбоната кальция (CaCO3) и переработанных отходов. «Мы можем загружать в экструдеры POLYSTAR иногда до 60–80 % материала в один слой, что невозможно на другом оборудовании», – подчеркнул г-н Хо.

Простая эксплуатация и стабильная работа

Существующая уже 15 лет компания Minh Huy Long недавно запустила новое предприятие, оснащенное только оборудованием POLYSTAR, и здесь считают, что его простая эксплуатация и стабильная работа и были главными причинами, которые продиктовали выбор именно POLYSTAR в качестве долгосрочно партнера по проекту расширения производства компании. «Наши операторы любят работать с экструзионно-раздувными линиями POLYSTAR для производства рукавной пленки и мне это тоже нравится», – сказал г-н Бай, владелец компании, который несколько десятилетий назад сам работал с подобным оборудованием, когда был еще оператором на производстве.

«Нашим операторам надо только запустить оборудование, стабилизировать пленочный пузырь и дальше оборудование продолжит работать часами. Эксплуатация его простая, а работа стабильная», – сказал он, добавив, что чем меньше у оборудования простоев, тем меньше и расходы на техническое обслуживание.

«Когда мы раньше работали на другом оборудовании, то нам постоянно приходилось к нему возвращаться, чтобы менять настройки, потому что процесс производства шел нестабильно. У нас получалось больше отходов и нашим операторам не удавалось одновременно работать на нескольких машинах», – подчеркнул г-н Бай, шутливо заметив, что с оборудованием POLYSTAR их операторы теперь могут запустить машину, сесть, расслабится и просто наблюдать за ее работой. «Они утром первым делом запускают оборудование POLYSTAR, а потом уже могут заняться работой на других машинах», добавил он.

Стабильность работы экструзионно-раздувных линий также обеспечивает и стабильность работы другого оборудования, задействованного в производстве изделий, например, при изготовлении пакетов и выполнении печати. Контроль толщины пленки на экструдерах POLYSTAR обеспечивает подачу на последующие технологические операции готовых к этим операциям рулонов пленки, что значительно облегчает производство, конвертирование пакетов и выполнение печати. «Машины по производству пакетов эффективнее сваривают пленку, и у нас в результате получается меньше брака, а когда довольны наши покупатели, то счастливы и мы», – добавляет г-н Бай.

100% POLYSTAR дает 100% экспорта

У зарегистрированной на фондовой бирже компании из провинции Дананг, которая с 2016 г. приобрела более 30 экструзионно-раздувных линий POLYSTAR, новые предприятия на 100%ориентированы на экспорт. Она производит различные изделия, включая мусорные мешки с завязками, пакеты с дном «звезда», отрывные пакеты в рулоне, пакеты-маечки и пакеты для покупок с руками, экспортируя все 100 % этой продукции в Европу, Австралию и США.

«Когда иностранные покупатели приезжают на наше предприятие, мы с гордостью показываем им наше оборудование, – говорит г-жа Тао, управляющий по маркетингу завода по производству мусорных мешков с вытяжными завязками. POLYSTAR – это мировой бренд, который хорошо известен в тех странах, куда мы экспортируем свою продукцию. При осмотре нашего предприятия заказчики понимают, что мы вложили средства в приобретение высококачественного оборудования и это помогает им оценить наше стремление к выпуску качественной продукции и выбрать нас в качестве своего долгосрочного партнера и поставщика».

«Наше оборудование обеспечивает производство широкого ассортимента необходимой продукции, – отмечает г-н Су, технический директор предприятия по производству продукции на экспорт. – Пленка HDPE, LDPE, LLDPE, из первичных, вторичных и содержащих CaCO3 материалов – для получения экспортной продукции из любого из этих материалов мы используем только экструдеры POLYSTAR, потому что они обеспечивают качество, которого требуют наши заказчики».

Новые стандарты и новое мышление

Директор широко известной компании-производителя пленки Vipaco из Ханоя, которая начала использовать оборудование POLYSTAR в 2016 г., заметил произошедшие на рынке изменения: «В прошлом можно было найти всего одну-две компании, которые использовали тайваньское оборудование в секторе производства пакетов, а теперь везде во Вьетнаме вы увидите машины POLYSTAR». Г-н Туан, который сосредоточил свое внимание на экспортных рынках Японии и США, говорит также: «В некотором смысле POLYSTAR изменила весь наш рынок и всю нашу отрасль во Вьетнаме, практически установив новые стандарты для производственного оборудования, и все больше и больше наших производителей начинают осознавать необходимость вкладывания средств в приобретение более качественного оборудования».

Знаменитый производитель пластиковых пакетов и пленок в Северном Вьетнаме всегда входит в число первых производителей пакетов во Вьетнаме, который установил экструдеры и машины для переработки POLYSTAR.