Recyclage plastique aux États-Unis : Succès d'un recycleur avec

Pouvez-vous me donner votre avis sur votre POLYSTAR ?

De quel modèle s'agit-il ?

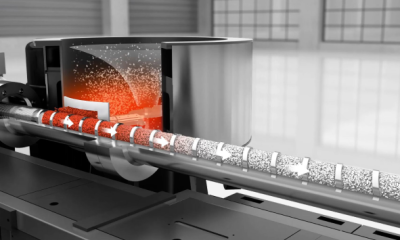

Notre système de granulation à extrusion en deux étages avec compacteur à couteaux ne suffisait plus pour le PP, moins broyable. Nous avons ajouté un broyeur indépendant pour maintenir un rendement élevé. Le système traitait efficacement les films LDPE, LLDPE et HDPE (post-industriels, commerciaux et post-consommation) sans problème de maintenance du compacteur. Le tambour de broyage seul a traité plus de 1500 lb/h de film BOPP. Le filtre à fusion de la ligne (utile pour le contenu recyclé) fonctionne parfaitement avec le POLYSTAR.

Le résultat réel est-il en réalité similaire à celui que nous avions promis ?

La ligne n'atteint pas son rendement nominal de 771 kg/h mais peut dépasser 725 kg/h avec certains matériaux en fonction de leur densité apparente. Celle-ci dépend de la taille du tamis du broyeur standard et, pour le broyeur à tambour, de la dureté du matériau, de l'état des lames et du compactage des copeaux dans la vis. Le film LLDPE fonctionnera probablement un peu plus lentement que le film LDPE pour cette raison. Le film BOPP atteindra 680 kg/h avec mon broyeur à tambour et des lames affûtées.

Un facteur clé du rendement est la maîtrise du broyeur-compacteur. Nous avons constaté (pas sûr que cela s'applique au vôtre) qu'augmenter la température du tambour de broyage et utiliser le système d'injection d'eau pour éviter la fonte complète du plastique permet d'augmenter le débit. Avec de l'expérience, les opérateurs deviennent très habiles à maintenir ce rythme. Le double système de vide élimine efficacement l'eau de la fonte. Nous avons toujours traité du LDPE post-consommation humide et le PP humide fonctionne bien aujourd'hui avec le double système de dégazage.

Je recommande le double dégazage pour les films imprimés. Le taux d'alimentation du compacteur est crucial. Un surdosage ou une variation importante du débit posent problème.

Les opérateurs apprennent d'abord l'alimentation continue de la ligne puis les autres tâches. Actuellement, on traite des sacs PP à 635 kg/h avec un extrudeur pouvant atteindre 680 kg/h. Atteindre le rendement maximal nécessite de l'expérience, la moyenne étant 20% plus basse (environ 545 kg/h) en raison d'opérations comme le changement de grilles.

Comme vous le savez, l'extrusion est gérée par le rendement de premier passage (bon produit traité / total traité), le taux d'utilisation (temps de fonctionnement / heures planifiées) et le débit (% de la capacité nominale atteignable selon le matériau). Leur produit donne l'efficacité. Nous visons 95% pour chaque critère, soit une efficacité globale de 86%. C'est ambitieux, mais rentable.

Êtes-vous satisfait de la performance?

Très content. Je cite une autre ligne avec POLYSTAR avec quelques modifications pour pouvoir composer avec des matériaux recyclés.